在工業(yè)自動化生產(chǎn)中,上料環(huán)節(jié)的效率與精度直接影響整條產(chǎn)線的運行穩(wěn)定性。根據(jù)物料特性、生產(chǎn)需求及工藝要求,常見的上料方式主要包括以下幾類,其技術(shù)原理與應(yīng)用場景各有特點:

技術(shù)原理:振動盤通過電磁或氣動驅(qū)動產(chǎn)生高頻振動,使料盤中的物料在摩擦力與慣性作用下沿螺旋軌道逐步向出料口移動。通過調(diào)節(jié)振動頻率、振幅及軌道結(jié)構(gòu),實現(xiàn)物料的定向排列與有序輸送。軌道上通常設(shè)計有定向機(jī)構(gòu),如缺口、凸臺等,確保物料以特定姿態(tài)進(jìn)入下一工序。

應(yīng)用場景:適用于小型、規(guī)則形狀的零件,如電子元件(電阻、電容)、精密五金件、微型軸承等。在電子裝配、鐘表制造等行業(yè),振動盤可實現(xiàn)微小零件的高速分揀與精準(zhǔn)上料,降低人工干預(yù)成本。

二、機(jī)器人上料技術(shù)

技術(shù)原理:工業(yè)機(jī)器人搭載視覺系統(tǒng)(如 3D 相機(jī)、激光傳感器)與末端執(zhí)行器(夾爪、吸盤、電磁鐵等),通過 2D 相機(jī)、3D 激光掃描儀或結(jié)構(gòu)光傳感器獲取物料位置、姿態(tài)及表面特征,結(jié)合圖像處理算法(如邊緣檢測、模式識別)實現(xiàn)精準(zhǔn)定位。實現(xiàn)對物料的精準(zhǔn)抓取與放置。機(jī)器人控制系統(tǒng)可實時調(diào)整運動軌跡,適應(yīng)不同工件的位置與姿態(tài)變化,具備高度柔性。

應(yīng)用場景:廣泛應(yīng)用于汽車制造、3C 電子、航空航天等領(lǐng)域。例如,汽車焊裝線中,機(jī)器人可抓取不規(guī)則的車身部件并精準(zhǔn)定位到焊接工位;在手機(jī)組裝中,機(jī)器人可拾取微小的芯片元件并完成貼裝,滿足高精度與高速度的需求。

應(yīng)用場景:廣泛應(yīng)用于汽車制造、3C 電子、航空航天等領(lǐng)域。例如,汽車焊裝線中,機(jī)器人可抓取不規(guī)則的車身部件并精準(zhǔn)定位到焊接工位;在手機(jī)組裝中,機(jī)器人可拾取微小的芯片元件并完成貼裝,滿足高精度與高速度的需求。

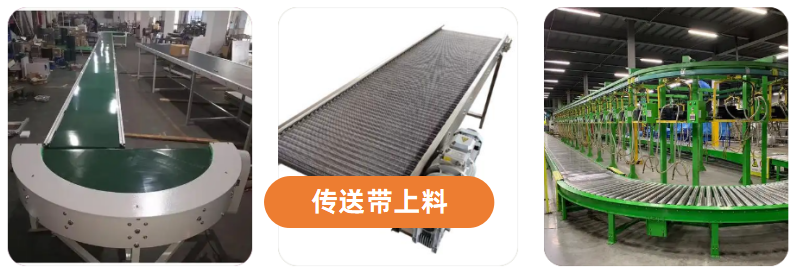

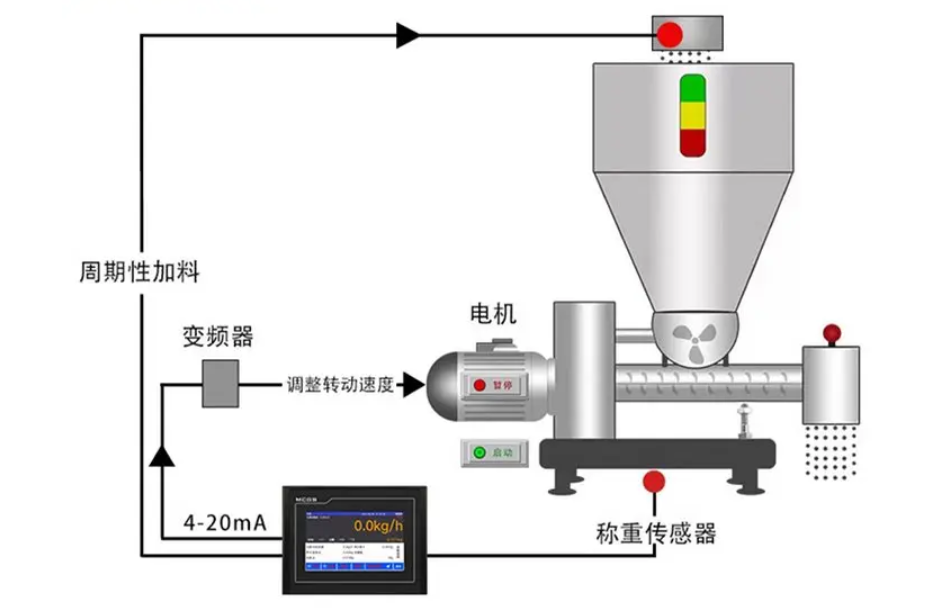

技術(shù)原理:輸送帶由電機(jī)驅(qū)動,通過連續(xù)運轉(zhuǎn)實現(xiàn)物料的水平或傾斜輸送。可集成傳感器(如光電傳感器、稱重傳感器)與調(diào)速系統(tǒng),根據(jù)生產(chǎn)節(jié)奏動態(tài)調(diào)整輸送速度。對于需要精確定位的物料,可配合定位工裝或伺服驅(qū)動技術(shù),確保物料在指定位置停止。

應(yīng)用場景:適用于大宗物料、連續(xù)生產(chǎn)的場景,如食品加工(輸送瓶裝飲料)、物流分揀(輸送包裹)、建材行業(yè)(輸送板材)等。在包裝生產(chǎn)線中,輸送帶可將待包裝物品連續(xù)輸送至灌裝或封裝工位,保障生產(chǎn)連續(xù)性。

應(yīng)用場景:適用于大宗物料、連續(xù)生產(chǎn)的場景,如食品加工(輸送瓶裝飲料)、物流分揀(輸送包裹)、建材行業(yè)(輸送板材)等。在包裝生產(chǎn)線中,輸送帶可將待包裝物品連續(xù)輸送至灌裝或封裝工位,保障生產(chǎn)連續(xù)性。

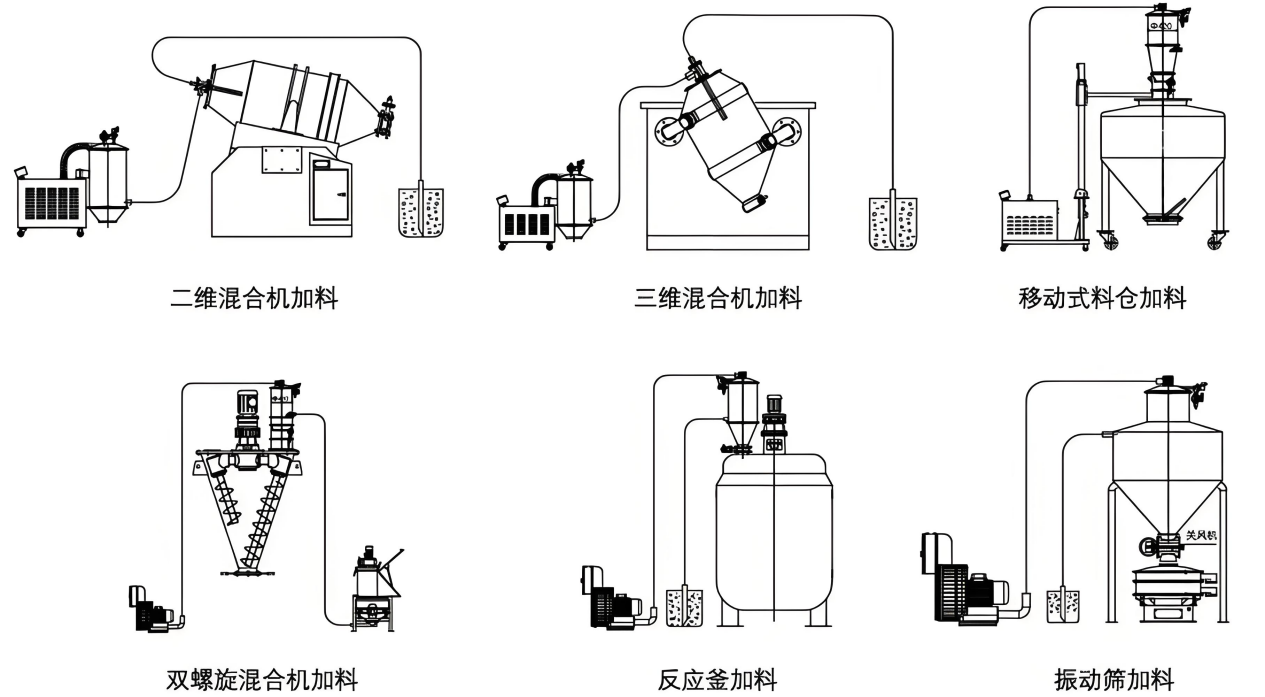

技術(shù)原理:利用物料自身重力實現(xiàn)自動供料,常見形式包括料斗、滑槽等。物料從高處向低處流動,通過控制出料口的開度或使用振動裝置輔助下料,確保物料順暢供給。

應(yīng)用場景:適用于顆粒狀、粉末狀或流動性較好的物料,如化工原料、食品添加劑、谷物等。在飼料加工、藥品生產(chǎn)等行業(yè),重力式上料可簡化供料流程,降低能源消耗。

應(yīng)用場景:適用于顆粒狀、粉末狀或流動性較好的物料,如化工原料、食品添加劑、谷物等。在飼料加工、藥品生產(chǎn)等行業(yè),重力式上料可簡化供料流程,降低能源消耗。

技術(shù)原理:通過壓縮空氣產(chǎn)生氣流,將物料通過管道輸送至指定位置。可分為吸送式(負(fù)壓)與壓送式(正壓)兩種,通過調(diào)節(jié)氣流速度與壓力,控制物料的輸送量與穩(wěn)定性。

應(yīng)用場景:適用于粉料、顆粒料的長距離輸送,如塑料顆粒、水泥、面粉等。在化工、建材行業(yè),氣動輸送可避免物料受潮或污染,同時實現(xiàn)自動化配料與混合。

工業(yè)自動化上料方式的選擇需綜合考慮物料特性(形狀、重量、表面狀態(tài))、生產(chǎn)節(jié)拍、精度要求及成本等因素。隨著技術(shù)的不斷進(jìn)步,多種上料方式的集成應(yīng)用(如機(jī)器人與視覺系統(tǒng)結(jié)合、輸送帶與傳感器聯(lián)動)正成為提升產(chǎn)線智能化水平的重要方向,為制造業(yè)的高效、柔性生產(chǎn)提供堅實支撐。

返回頂部

?8 月 27 日,深圳市第十五屆職工技術(shù)創(chuàng)新運動會暨 2025 年深圳技能大賽 —— 工業(yè)視覺系統(tǒng)運維員 “工匠之星” 職業(yè)技能競賽,在深圳國際會展中心 2025 AGIC 深圳(國際)通用人工智能展館成功舉辦。作為本次競賽的唯一協(xié)辦方與全程技術(shù)支持單位,匯萃智能以專業(yè)設(shè)備與技術(shù)保障,助力賽事公平、高效推進(jìn),為工業(yè)視覺領(lǐng)域選拔頂尖技能人才注入核心力量。

在2.5D視覺檢測中,通過特定的光學(xué)成像方式或算法處理,可以獲取物體表面的相對深度輪廓信息,但無法像3D檢測那樣提供物體完整的三維體積數(shù)據(jù)。其檢測結(jié)果通常以增強(qiáng)的二維圖像形式呈現(xiàn),即在平面坐標(biāo)(X,Y)基礎(chǔ)上增加了深度維度(Z)的相對變化信息。

在工業(yè)自動化快速發(fā)展的背景下,機(jī)器視覺檢測技術(shù)已成為保障生產(chǎn)質(zhì)量與效率的關(guān)鍵手段。其中,紅外熱成像技術(shù)憑借非接觸式測溫、全天候工作及穿透性檢測等優(yōu)勢,在工業(yè)自動化機(jī)器視覺檢測領(lǐng)域具有不可替代的作用。目前,該技術(shù)已廣泛應(yīng)用于3C電子、包裝、安防等10余個細(xì)分領(lǐng)域。本文將系統(tǒng)闡述紅外熱成像技術(shù)的基本原理、技術(shù)優(yōu)勢及其在工業(yè)自動化檢測中的具體應(yīng)用場景。

匯萃智能視覺檢測系統(tǒng)在3C電子行業(yè)中展現(xiàn)出強(qiáng)大的應(yīng)用能力,可為眾多企業(yè)提供外觀檢測、點膠檢測、缺陷檢測、掃碼檢測、尺寸檢測、對位貼合、焊接檢測、切割引導(dǎo)、有無檢測、激光打標(biāo)引導(dǎo)等高效、可靠的視覺解決方案。